改修図面は正確でも、なぜ現場の失敗は防げないのか

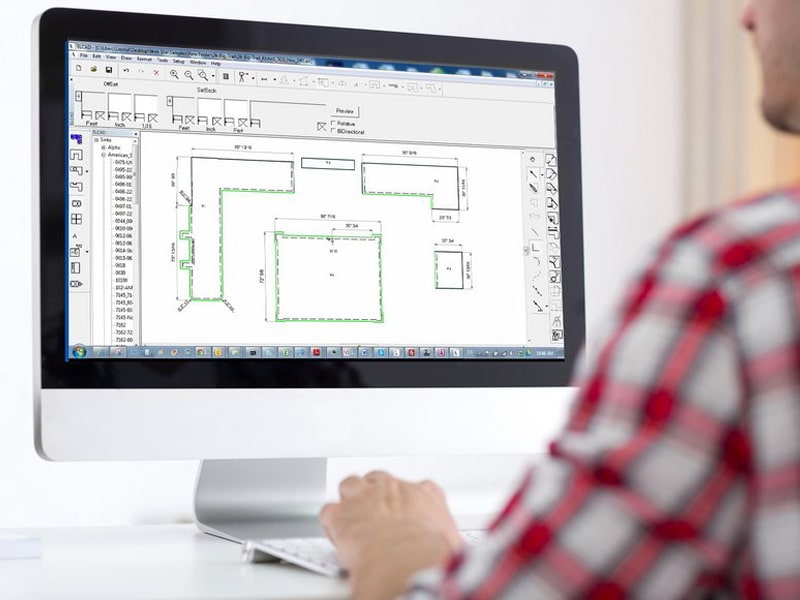

改修やリフォームの現場では、改修図面(現況図を含む)が「必須の成果物」として扱われることが多くあります。

既存状態の把握、変更点の共有、設計と施工の整合など、図面が担う役割は大きく、正確さが求められるのは当然です。

しかし実務では、改修図面が十分に正確であっても、確認の増加や手戻り、追加測定などが発生し、 工程全体が不安定になるケースがあります。これは「図面の出来」そのものよりも、 図面が作られ、渡され、使われるまでの工程構造に起因する場合があります。

本稿は特定の製品紹介を目的としたものではなく、改修図面を起点とする業務上の論点を整理するための実務コラムです。

一般的な流れは「安全」だが、段階が多い

改修図面が作られるまでの流れは、多くの現場でほぼ共通しています。

現場で採寸し、情報を持ち帰り、図面化し、必要に応じて修正し、次工程へ渡す。

こうしたプロセスは確立されており、形式としては安全に見えます。

- 現場採寸(メモ、写真、寸法リストなど)

- 図面化(社内、外注、または設計部門)

- 修正と補足(問い合わせ対応、判断のすり合わせ)

- 製造、施工、手配など次工程へ引き渡し

一方で、この流れは段階が多く、情報が「移動する」回数が増えます。段階が増えるほど、前提のズレが起きやすくなります。

問題は「精度」ではなく「タイミングと構造」に出る

現場で測った数値が正確でも、次工程で使える情報になるとは限りません。

改修案件では、寸法の数字そのものよりも、どの基準で、どこを優先し、何を前提に扱うかが重要になります。

- 図面化が遅い - 図面が完成する頃には、意思決定や手配が先に進んでいる

- 前提が暗黙知になる - 現場では自明でも、次工程にとっては不明確な条件が残る

- 例外処理が個人依存 - 干渉、既存設備、許容差などの判断が再現できない

つまり、図面の正確さだけでは「工程全体の成立」を保証できません。論点は精度ではなく、情報が業務の流れの中で適切に閉じているかです。

現場と次工程の分断が、手戻りを生む

手戻りが発生するタイミングは、多くの場合「次工程に渡した後」です。

これは、現場では問題が見えにくく、次工程で初めて条件不足が露出するためです。

- 補足説明が必要になり、問い合わせ対応が増える

- 再確認や追加測定が発生し、スケジュールが不安定になる

- 小さな判断の違いが修正工数となり、利益や品質に影響する

これは作業者の能力の問題ではなく、工程間で「成果物の定義」と「前提の共有」が十分に設計されていないことが原因となる場合があります。

必要なのはツール導入ではなく、業務設計の更新

改修図面の課題は、高価な機器の有無だけで解決するものではありません。

本質は、採寸から図面化、次工程への引き渡しまでが、一貫した形式とルールで運用されているかにあります。

- 次工程(設計、加工、施工)で必要となる情報を、どの形式で渡すべきか

- 寸法、注記、基準線、優先度などの表現ルールが案件ごとに揺れていないか

- 想定外の干渉や現場差分を、個人判断に委ねすぎていないか

「採寸ができる」だけでなく、「次工程がそのまま使える形に整理できているか」という観点が重要になります。

考え方の転換 - 図面を作るのではなく、現場で工程を完結させる

改修図面は今後も重要な成果物であり続けます。

ただし、図面を「後から作る」前提のままでは、手戻りを完全に抑えることは難しいかもしれません。

実務上の安定性を高めるには、採寸と図面化を分離した作業ではなく、 現場の流れの中で情報を整理し、次工程へ渡せる状態まで閉じることが求められます。

精度を上げること自体は重要です。

しかし、精度だけでは埋まらない領域として、「情報のタイミング」と「工程構造」を見直す余地があります。

まとめ

改修図面が正確であることは、成功の条件の一つです。

しかし、現場で発生する失敗や手戻りは、図面の正確さだけでは防げないことがあります。

もし社内で「採寸後工程(図面化)の標準化」や「成果物の定義」「運用設計」が論点になっている場合は、 まず工程の分断点を言語化し、どこで情報が不安定化しているかを整理することが有効です。

状況整理や論点の棚卸し(運用設計)について、必要に応じてご相談も可能です。 お問い合わせはこちら