InnoDraw - 改修現場の「測定後図面」作成を業務フローから見直す

改修・リノベーション案件では、測定そのものよりも、その後工程である「図面化(再入力・確認・修正)」に

業務負荷が集中しやすいのが実情です。

本ページでは、測定後工程を業務フローとして捉え直し、

InnoDrawを実務的な選択肢の一つとして整理します。

ここで扱うのは「ツールの比較表」ではなく、現場-オフィス間の分断が生む運用負荷をどう減らすか、という実務上の論点です。

改修案件で起きやすい課題(実務視点)

- 再入力が増える - 測定メモや写真が散在し、CADへ落とし込む工程が重くなりやすい

- 確認が増える - 現場とオフィスの間で、追加計測や補正が発生しやすい

- 品質が揺れる - 表現、レイヤー、注記、納品形式が案件や担当で変わり、受入れ負荷が増える

- 納期リスクになる - 変換、修正、再チェックが連鎖し、繁忙期にボトルネック化しやすい

これらは測定精度だけの問題ではなく、

測定結果を次工程がそのまま使える形に整えられているか

というプロセス設計の問題になりやすい点が重要です。

図面は「記録」ではなく「次工程の入力」

改修プロジェクトにおける図面は、単なる記録ではありません。

設計者にとっては判断材料、加工業者にとっては製造データ、施工者にとっては作業指示となり、関係者の共通言語になります。

- 後工程が必要とする要素が整理されているか

- 寸法、基準線、注記が明確か

- 納品形式や表現ルールが揃っているか

「見える化」と「使える図面」は別物です。

重要なのは、次工程での解釈差や再作業をどこまで減らせるかという点です。

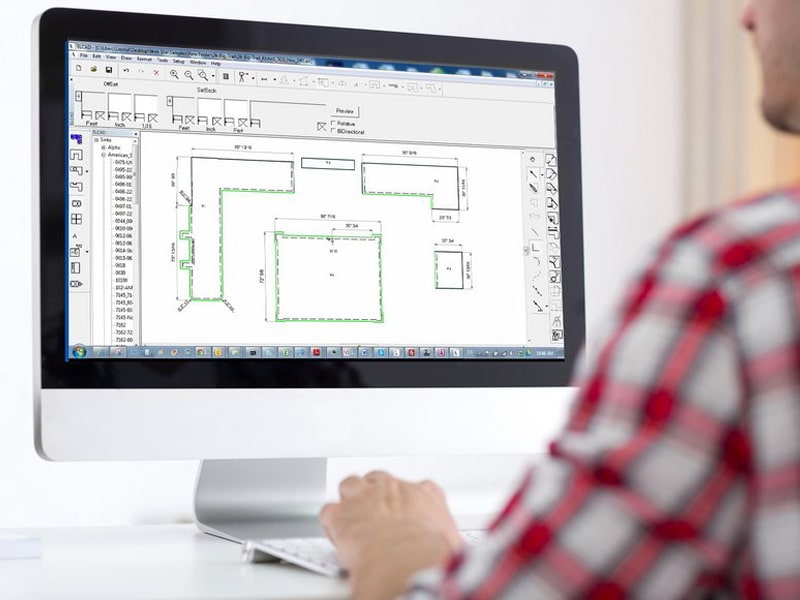

InnoDrawとは(位置づけ)

InnoDrawは、計測やスキャン自体を目的とするツールや、 測定結果を後工程でまとめて図面化する外注サービスとは位置づけが異なります。

レーザー測定を起点に、測定後工程を現場で完結させ、次工程へ渡せる成果物を作る

ことを想定したソリューションとして紹介されています。

公開資料では、DXF/PDF形式への出力、レイヤーの自動割り当て、精度検証機能などが示されています。

実運用での適合性は、既存のCAD/CAM運用や社内ルール(レイヤー、注記、命名規則、承認手順)との整合確認を前提として検討するのが安全です。

- 測定後の図面化を「後でまとめて描く」前提にしない

- 成果物の定義と受入れ基準を先に決め、運用を安定させる

- 変換、確認、修正の連鎖を減らす設計に寄せる

適用しやすい対象例

- 改修・リノベーション(既存条件の個別性が高い案件)

- キッチン、家具、内装(設備や開口が多く、図面化の負荷が大きい)

- 商業施設、オフィス改修(関係者が多く、確認が増えやすい)

- 不動産用途の現況図(as-built)作成

- カウンタートップ(継ぎ目、オーバーハング、シンク開口などディテールが多い)

特に、後工程が製造や施工に直結する案件ほど、測定後の図面品質と運用安定性が効いてきます。

まずは「小さく試す」進め方

- 対象を1-2案件に限定し、典型的なケースを選ぶ

- 成果物の形式と受入れ基準を先に決め、後工程の負荷を見える化する

- 「修正ゼロ」を前提にせず、手戻り削減と運用の安定性を評価する

ツール導入の成否は、機能の多さよりも、運用として回るか(責任分界、チェック項目、例外処理)で左右されるケースが少なくありません。

日本市場での検討ポイント

日本の改修市場では、品質要求の高さや人手不足の影響もあり、図面化工程の属人化が課題になりやすい傾向があります。

InnoDrawは、工程をフローとして整理し、再現性を高めるための検討材料になり得ます。

- 成果物の定義(必須範囲)を明確化できるか

- 表現ルール(レイヤー、寸法、注記)を統一できるか

- 受入れ基準(誰が、何を、いつチェックするか)を設計できるか

- 例外条件(現場差、既存設備)への運用ルールを用意できるか

よくある質問

Q. InnoDrawはどの工程の負荷を減らすことを想定していますか?

A. 改修案件で負荷が集中しやすい「測定後の図面化(再入力・確認・修正)」を、現場から成果物へつなぐフローとして整理することを想定しています。

Q. 出力形式はどのように考えればよいですか?

A. 公開資料ではDXFやPDFなどが示されています。実運用では、利用しているCAD/CAMや社内ルール(レイヤー、注記、命名規則)との整合確認が必要です。

Q. まず何から検証するのが現実的ですか?

A. 対象を1-2案件に絞り、成果物の定義と受入れ基準を先に決めた上で、小さく試行して手戻りと工数の変化を見る進め方が現実的です。

本ページは一般的な論点整理を目的としており、

適用可否は測定後工程をどこまで業務フローとして設計できるかに依存します。

ご相談について

I.J.ビジネス道社は、日本企業向けにイスラエル発技術との協業検討を実務ベースで支援しています。

もし社内で「測定後工程の標準化」や「成果物の品質・運用設計」が論点になっている場合は、

お問い合わせフォームよりご相談いただければ、状況に合わせて整理のお手伝いをいたします。

相談時にあると助かる情報:対象案件の種類、現行フロー(誰が何を作るか)、出力形式/社内CAD運用、品質基準、想定納期。